Исследования характеристик форсунок

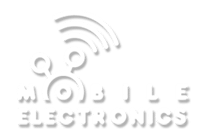

1. Собрать щуп. Взять 4 выводных резистора номиналом от 1КОм до 10КОм (главное что бы все были одинаковые) мощность не важна (0,125 – 1 Вт). Соединить их все одним из выводов в одной точке (соединение типа звезда) и припаять провод 1-2 м (общий провод, желательно экранированный), к другому выводу припаять провод 20-30 см, например, с крокодилом или иглой на конце.

2. Подключить крокодилы / иглы (можно и просто выводы резисторов) к “минусовым” клеммам форсунок.

3. Подключить общий провод к одному из аналоговых входов, а землю осцила (экран провода) подключить к массе автомобиля или “минусовой” клемме АКБ. На логический канал подать МПЦ, можно даже с одной из форсунок (входной диапазон 20В, порог +15В, детектор включен).

4. Установить входной диапазон канала 50 В, частоту дискретизации 50 – 100 КГц, режим записи – самописец.

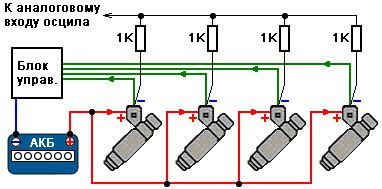

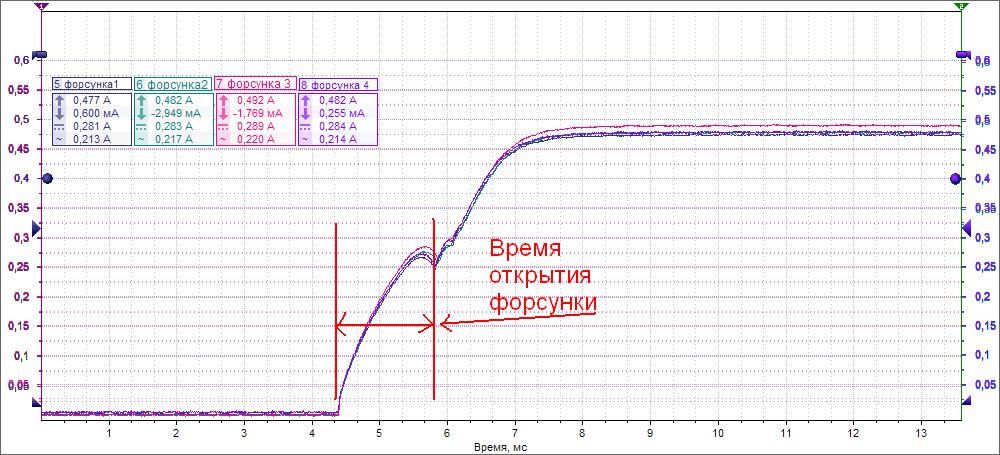

(Yuritch) Одновременно со снятием баланса по пропускной способности форсунок замерили их токовые характеристики до ультразвуковой мойки и после Ток_до_УЗВ_мойки

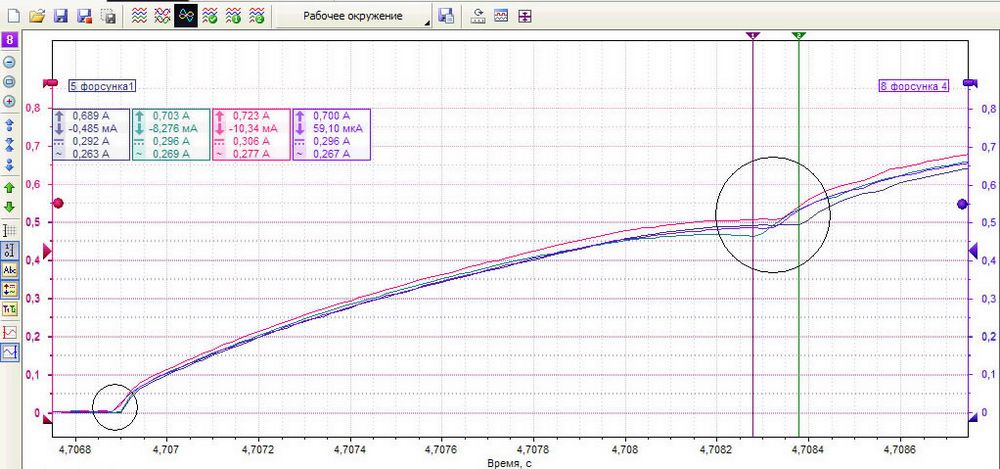

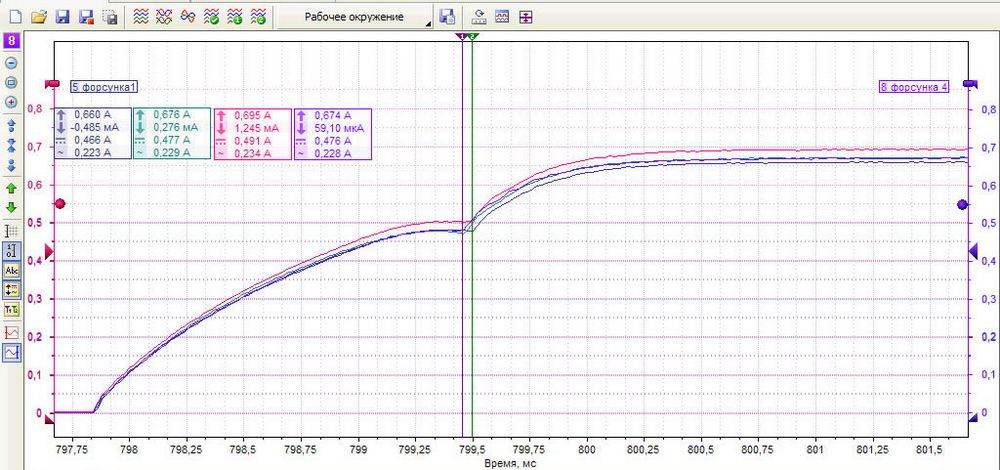

ДоМойкиРазброс_25мкс_Старт_100мкс_Подъем

ДоМойкиРазброс_25мкс_Старт_100мкс_Подъем  Ток форсунок после мойки.

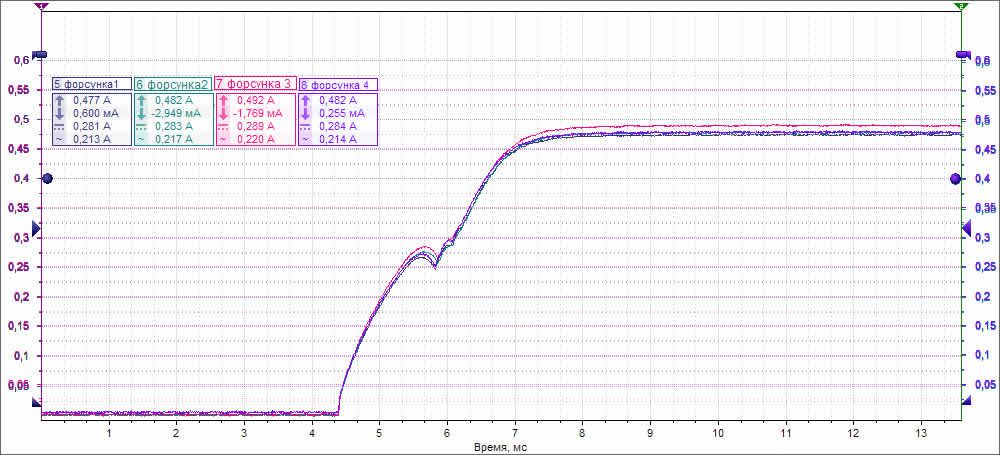

Ток форсунок после мойки.

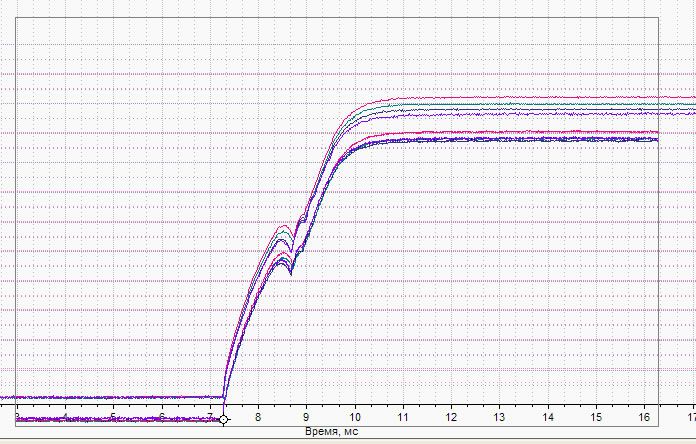

Результатом мойки стало незначительное снижение потребляемых форсунками токов в режиме полного открытия, а также сужение диапазона разброса токовых характеристик по форсункам. Более убедительно смотрится с использованием канала эталонов в едином масштабе (смещение сделано специально для наглядности):

Привлёк внимание тот факт, что если смотреть в порядке следования форсунок, то токи снизились соответственно на 3,2% — 4,6% — 3,9% — 1,0% . Как видно максимальное снижение тока именно у 2-ой форсунки, которая более всех недоливала (Рис.1), затем 3-я и т.д.. Т.е. снижение тока получилось пропорционально засорённости форсунок. Это навело на мысль, что полученные таким способом данные можно попробовать использовать в будущем для контроля над степенью засорённости форсунок. Т.е. фиксируем в клиентской базе токовые характеристики единожды очищенных «до блеска» форсунок как эталон и на следующих ТО сравниваем снятые характеристики с эталоном из клиентской базы данных.

Причём трудоёмкость минимальна – надо лишь подключится генератором сигналов к разъёму топливной рампы, запитать на короткое время насос на постоянку и записать осциллограмму без демонтажа форсунок. Это может позволить исключить форсунки как источник нарушения топливоподачи при диагностике – это плюс. Теперь минус: чтобы «оттолкнуться ногой от Урала» и получить «эталонный сигнал» для каждого автомобиля потребуется выполнить качественную мойку со снятием форсунок – достаточно затратную по времени операцию (даже если ДВС на ХХ работает без нареканий). Ну и, строго говоря, чтобы обобщать необходимо провести большое число опытов, а не судить по одному частному случаю. Результат всё же обнадёжил — токи насыщения снизились более равномерно.

Снижение тока в % по форсункам составило: 4,2 ; 3,8 ; 3,9 ; 3,7 . Это может означать, что мойка просто повысила производительность форсунок и повысила её достаточно равномерно, т.к. не было исходного перекоса. Мне кажется, что подход к оценке производительности форсунок должен быть такой же как к компрессии в цилиндрах. Если она во всех цилиндрах ровная, независимо от того 13, 12 или 11, то двигатель колбасить не будет.

Главное чтобы не было существенной разницы по цилиндрам в очко или более. Думаю, что и здесь надо искать некую критическую разницу в производительности отдельных форсунок в линейке при которой уже требуется вмешательство в топливную систему и выражаться она может не во впрыснутых милилитрах за единицу времени, а в возросшем в процентном отношении уровне тока. Ещё проще — есть перекос в линейке форсунок по току относительно сохранённых в базе данных исходных величин по ЭТОЙ КОНКРЕТНОЙ машине, значит есть недолив в каком-то цилиндре (цилиндрах) — снимай форсунки для чистки

. И чтобы сделать такой вывод достаточно будет просто замерить токовые характеристики форс, а не снимать каждый раз при подозрениях и проливать на стенде. РS: Softer выделил маркерами для сравнения как изменились точки начала подъёма и конца подъёма иглы после мойки. Видите диапазон сузился со 100 мкс до 42мкс . момент поднятия иглы можно увидеть на обычной осциллограмме напряжения на форсунке в виде характерного излома на нижней полочке, если увеличить сигнал.

Предложу другой способ оценки чистоты форсунок. (Softer) Контролировать не величину тока, а время поднятия иглы форсунки при рабочем давлении топлива. Т.е снять динамическую производительность форсунки. А она прямо пропорционально зависит от напряжения питания, рабочего давления и степени чистоты форсунки.

Предложу другой способ оценки чистоты форсунок. (Softer) Контролировать не величину тока, а время поднятия иглы форсунки при рабочем давлении топлива. Т.е снять динамическую производительность форсунки. А она прямо пропорционально зависит от напряжения питания, рабочего давления и степени чистоты форсунки.

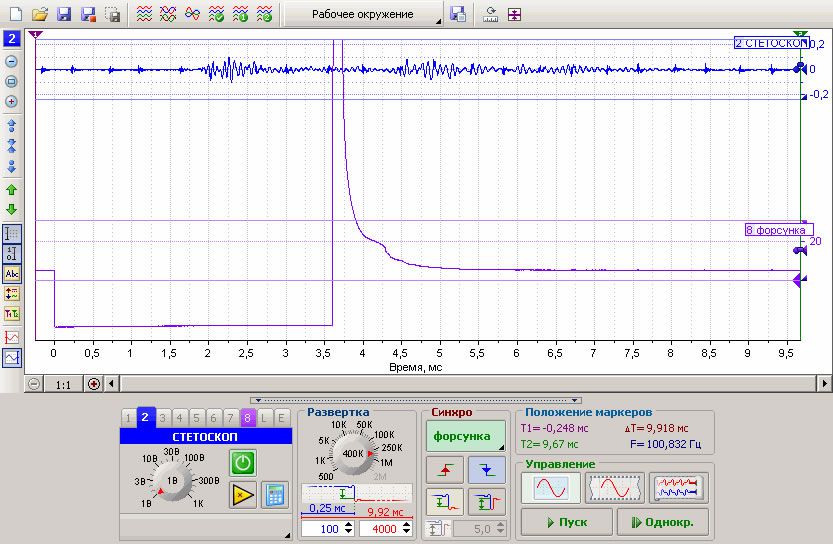

Время впрыска топлива на прогретом двигателе с исправно работающим лямбда-зондом должно быть примерно 2,5-2.7мс. Время 1.9-2.7 мс это на старых системах где одновременный или попарно-парраллельный впрыск, на фазированном 3.5-4.5 мс, а Е-3 у нас 5-5.5 мс Если время впрыска больше чем 3,0мс – то, либо форсунки закоксованы и требуют очистки, либо занижено давление в топливной рейке (неисправен бензонасос, мало топлива в баке, иногда встречается сильно загрязнённый топливный фильтр или неисправен регулятор давления топлива в системе). ЭДС самоиндукции должно быть примерно 50 – 80В, это указывает на то, что форсунка не имеет межвиткового замыкания. P.S. Если увеличите частоту дискретизации до 100 Кгц, то можно «по лучше» увидеть сигнал с форсунки. Диагностика времени открытия и закрытия форсунок.

Топливоподача.

На режиме пуска используются 3 типа топливоподачи: — основная; — дополнительная; — асинхронная. Все 3 топливоподачи зависят от температуры охлаждающей жидкости и определяют топливоподачу в мг/такт. Существует пусковой период, измеряемый в тактах. Часть пускового периода с дополнительной топливоподачей используется дополнительная топливоподача, остальную часть периода топливоподачи используется основная топливоподача. Асинхронная топливоподача действует независимо от периода топливоподачи и время её действия определяется временем синхронизации. Все 3 топливоподачи корректируются разными коэффициентами коррекции: 1) Основная топливоподача имеет коррекцию по оборотам и коррекцию по положению дроссельной заслонки: — по оборотам: значение основной топливоподачи умножается на коэффициент коррекции по оборотам; — по положению дроссельной заслонки: далее полученное значение умножается на коэффициент коррекции по положению дроссельной заслонки.

Например: Температура охлаждающей жидкости = -10 °C, значит основная топливоподача = 96,7 мг/такт. Частота вращения коленвала = 200 об/мин, значит коэффициент коррекции по оборотам = 99,2%. Положение дроссельной заслонки = 4%, значит коэффициент коррекции по положению дроссельной заслонки = 89,4%. Таким образом подаваемое топливо = основная топливоподача * коэффициент коррекции по оборотам * коэффициент коррекции по дроссельной заслонке = 96,7 мг/такт * (99,2% / 100%) * (89,4% / 100%) = 85,7 мг/такт. 2) Дополнительная топливоподача имеет коррекцию по времени пуска и коррекцию по положению дроссельной заслонки: — по времени пуска: значение дополнительной топливоподачи умножается на коэффициент коррекции по времени пуска (углу поворота коленвала), причем после поворота коленвала на угол, больший 248 °ПКВ, используется значение коэффициента коррекции по углу 248 °ПКВ; — по положению дроссельной заслонки: далее полученное значение умножается на коэффициент коррекции по положению дроссельной заслонки. Например:

Температура охлаждающей жидкости = -10 °C, значит дополнительная топливоподача = 341,3 мг/такт. Угол поворота коленвала = 120 °ПКВ, значит коэффициент коррекции по времени пуска = 59,6%. Положение дроссельной заслонки = 4%, значит коэффициент коррекции по положению дроссельной заслонки = 89,4%. Таким образом, подаваемое топливо = дополнительная топливоподача * коэффициент коррекции по времени пуска * коэффициент коррекции по дроссельной заслонке = 341,3 мг/такт * (59,6% / 100%) * (89,4% / 100%) = 181,9 мг/такт. 3) Асинхронная топливоподача имеет коррекцию по положению дроссельной заслонки: — по положению дроссельной заслонки: далее полученное значение умножается на коэффициент коррекции по положению дроссельной заслонки. Например: Температура охлаждающей жидкости = -10 °C, значит асинхронная топливоподача = 517,6 мг/такт. Положение дроссельной заслонки = 4%, значит коэффициент коррекции по положению дроссельной заслонки = 89,4%. Таким образом, подаваемое топливо = асинхронная топливоподача * коэффициент коррекции по положению дроссельной заслонки = 517,6 мг/такт * (89,4 % / 100%) = 462,7 мг/такт.>

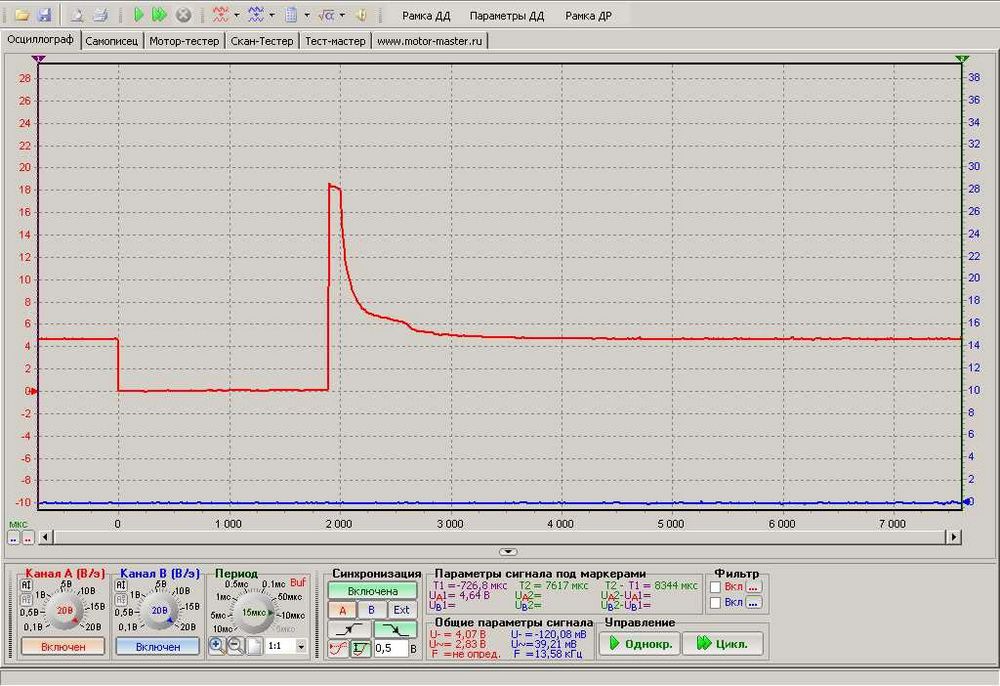

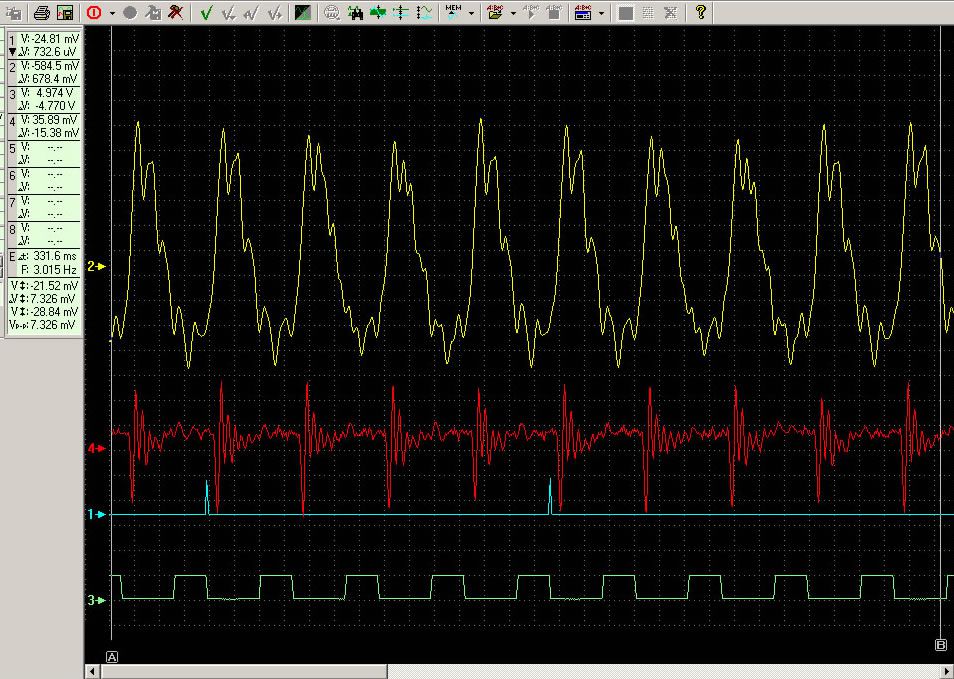

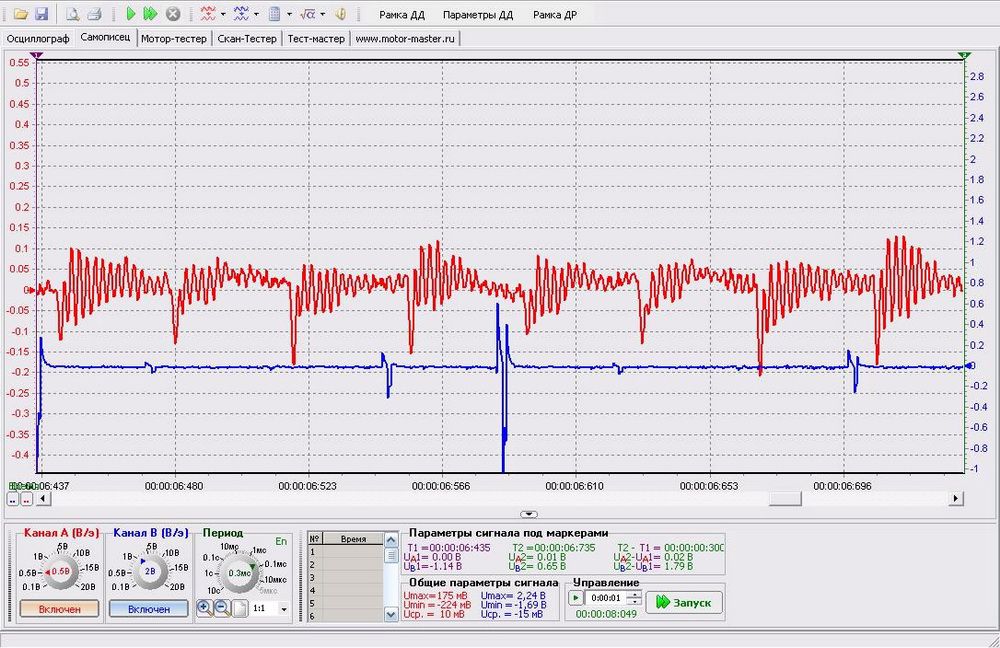

Куда цеплять датчик разряжения? — к вакуумному входу РДТ,разряжение в этом случае берется со штуцера замера давления топлива. ДР вы меряете движение(коллебания)диафрагмы РДТ при сбросе давления в рампе форсункой и подключаетесь к штуцеру подачи вакуума к РДТ. Ниже примеры осциллограм. Мицубиси Галант. Форсунки 4й канал,красный. Разбаланс. смотреть низ.

забита вторая и очень сильно третья форсунка. авто троит.

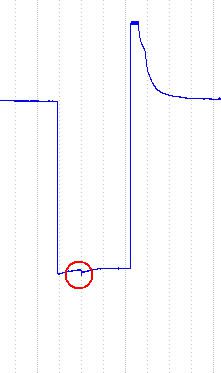

Вот такая осцилка должна быть при исправном блоке и форсунке. Применён делитель входной 1:3. Потому что импульс самоиндукции равен 55вольтам и что б без искажения записать его, нужно понизить входную чувствительность осцилографа, входным делителем.

Фронта импульсов должны быть вертикальными.Берёте 2 сопротивления любого номинала но отношение 1:2. Например 20ком и 10ком. Соеденяете последовательно… 10ком на массу на 20ком подаёшь сигнал с форсунки со среднего вывода на осцилограф подаёшь сигнал. Можете поставить переменное сопротивление на вход осцилографа. И его отградуировать. Тебе нужно будет мерять первичку, а без делителя никак.